Электроды

Электроды осуществляют непосредственный контакт машины со свариваемыми деталями. В процессе сварки они сжимают детали, подводят ток, отводят теплоту, выделяющуюся в деталях, и перемещают детали (при шовной сварке). Форма и размеры рабочей поверхности, контактирующей с деталями, и конструкция электродов значительно влияют на качество соединении и производительность сварки. При сварке электроды нагреваются до высоких температур за счет теплоты, выделяющейся в них при протекании тока, и передачи теплоты от свариваемых деталей. Переменное действие температур и усилий вызывает износ электродов, в результате чего выделяются размеры литой зоны соединений и ухудшается их качество. В связи с этим электроды, ролики и губки следует изготовлять из жаропрочного металла с высокой электротеплопроводностыо. Для изготовления электродов используют специальные медные сплавы.

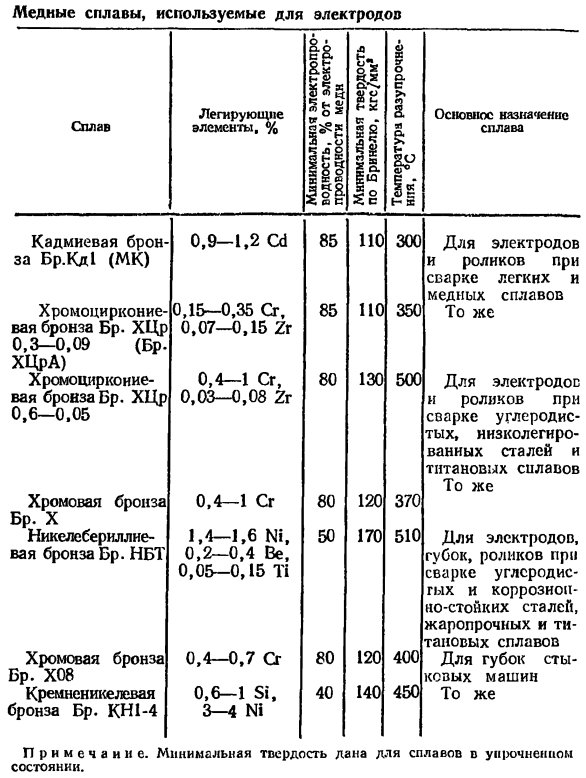

При выборе сплавов для электродов необходимо учитывать, что их электротеплопроводность должна повышаться с повышением электротеплопроводности свариваемых металлов. Для сварки с малой длительностью протекания сварочного тока («ужесточением» режима сварки) следует применять электроды из сплавов с высокой электротеплопроводностыо. Применение чистой меди (Ml) для изготовления электродов не рекомендуется из-за низкой стойкости (число сварных точек до переточки).

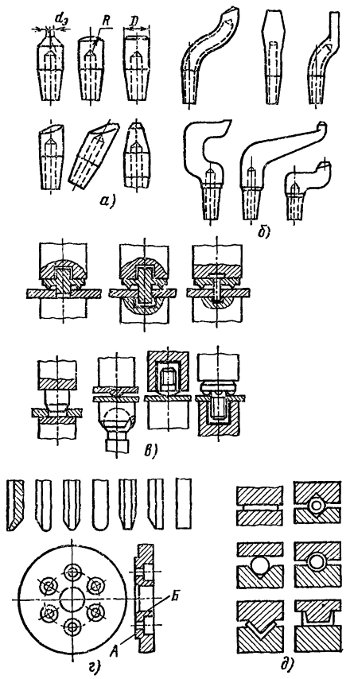

В зависимости от конструкций электроды для точечной сварки подразделяют на прямые и фигурные. Наиболее распространены прямые электроды, которые используют при сварке деталей, имеющих свободные подходы электродов. Прямые электроды изготовляют в соответствии с ГОСТ 14111—69 диаметрами 12, 16, 20, 25, 32 и 40 мм. К фигурным относятся электроды, у которых ось, проходящая через центр рабочей поверхности, значительно смещена относительно оси посадочной части. Фигурные электроды сложны в изготовления, менее удобны в эксплуатации и обычно имеют пониженную стойкость, поэтому такие электроды целесообразно применять, когда сварка без них неосуществима.

Посадочные части электродов и роликов должны обеспечивать надежную передачу сварочного тока и усилия от электрододержателей и валов сварочных машин. У электродов эти функции выполняет чаще всего конусная посадочная часть, хотя возможны и другие виды соединений с электрододержателем (по резьбе, по цилиндрической поверхности) - У роликов электрический контакт со вторичным контуром машины обеспечивается поверхностью А, а усилия передаются поверхностью Б. С целью получения надежного электрического контакта, а в электродах также герметичного соединения посадочные поверхности должны быть обработаны не ниже 7а класса шероховатости и не должны иметь механических повреждении, окислов в других загрязнений.

При рельефной сварке применяют электроды с плоской рабочей поверхностью (рис. 35, е). Часто в одном или в обоих электродах предусматривают отверстия для размещения выступающих частей свариваемых деталей. Если свариваемая деталь, контактирующая с одним электродом, располагается в отверстии другого электрода, то для предотвращения шунтирования тока это отверстие изолируют от детали (например, текстолитовой втулкой).

Губки стыковых машин подводят ток к деталям и удерживают их от проскальзывания при осадке. Губки, не проводящие ток, часто изготовляют из стали, иногда на них делают насечку для увеличения трения. Рабочая поверхность губок должна соответствовать форме деталей. Для сварки прутков и толстостенных труб применяют призматические губки, а труб с толщиной стенки 0,15 наружного диаметра — только цилиндрические губки. Длина губок должна быть не менее 2,5 диаметра (толщины) свариваемых деталей.

Электроды для точечной и рельефной сварки должны иметь внутреннее охлаждение. Шовную сварку чаще выполняют с наружным охлаждением роликов и свариваемых деталей. При сварке закаливающихся сталей и магниевых сплавов наружное охлаждение не допускается.

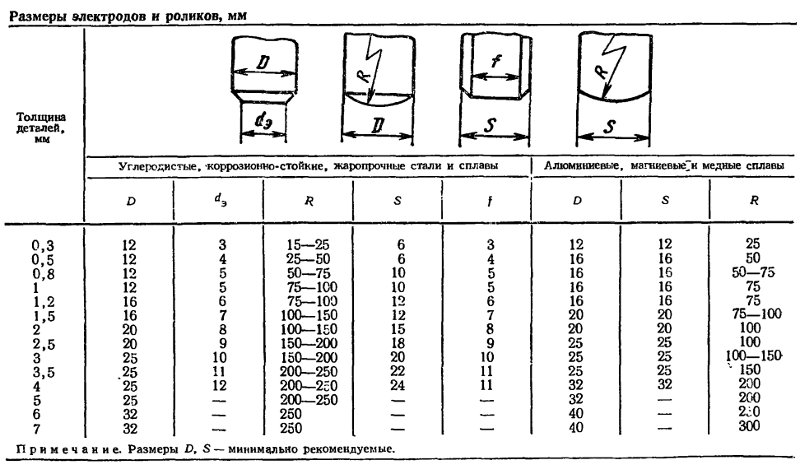

Наибольшее применение для точечной сварки находят электроды с плоской (диаметром d3) и сферической (радиусом R) рабочими поверхностями, а для шовной — ролики с цилиндрической и сферической поверхностями. При сварке большинства металлов можно использовать электроды и ролики с плоской (цилиндрической) или сферической рабочей поверхностью. Электроды со сферической поверхностью имеют большую стойкость и менее чувствительны к перекосам при установке, чем электроды с плоской поверхностью. Поэтому со сферической поверхностью рекомендуется изготовлять электроды, используемые в машинах радиального типа и клещах, а также фигурные электроды, работающие с большими прогибами. При сварке легких сплавов применяют только электроды и ролики со сферической поверхностью. Использование для этой цели электродов с плоской, а роликов с цилиндрической поверхностью приводит к чрезмерным вмятинам и подрезам на поверхности точек и швов и повышенным зазорам между деталями после сварки. Размеры рабочей поверхности электродов и роликов выбирают в зависимости от толщины свариваемых металлов.

Выбор рабочей поверхности электродов и роликов зависит от следующих основных факторов: сочетания марок металла и толщин свариваемых деталей, формы деталей и требований к наружной поверхности. При сварке деталей неравной толщины размеры электродов и роликов (в случае швов на плоскости) устанавливают по табл. 11 для каждой из деталей. При сварке деталей с отношением толщин более 2: 1 со стороны тонкой детали рекомендуется устанавливать электрод (ролик) с меньшими на 25—30% размерами, чем указано в таблице.

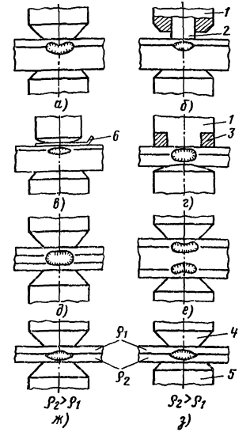

При точечной сварке деталей неравной толщины иногда применяют электрод с вольфрамовой вставкой. Благодаря низкой электротеплопроводности вольфрама уменьшается отвод теплоты из зоны сварки и создается дополнительное выделение теплоты в контакте электрод—деталь, что обеспечивает стабильное проплавление тонкой детали. Для этой же цели между электродом и тонкой деталью устанавливают тепловой экран-прокладку 6 толщиной 0,15—0,25 мм из того же металла, что свариваемые детали.

Нормальное проплавление детали и небольшую вмятину (5% толщины детали) получают-с помощью электрода, имеющего на рабочей части стальное кольцо 3. Наличие кольца повышает плотность тока в контакте электрод — деталь и несколько уменьшает отвод теплоты от зоны сварки. При точечной сварке трех деталей электроды выбирают по толщине наружных деталей в соединении.

При сварке металлов с различными теплофизическими свойствами меньшее проплавление наблюдается в детали с меньшим сопротивлением pi. Изменением размеров рабочей поверхности и теплоотвода в электроды удается получить нормальное проплавление обеих детален. Увеличение теплоотвода от зоны сварки детали с сопротивлением рй достигается применением электрода 5 с плоской рабочей поверхностью, изготовленного из хромовой бронзы Бр.Х, имеющей большую теплопроводность, чем бронза Бр.НТБ, нз которой изготовлен электрод 4.

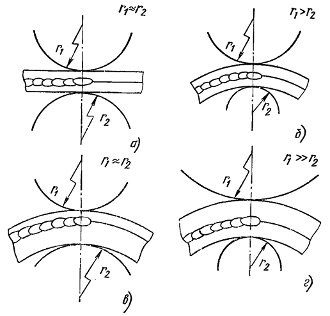

При шовной сварке наряду с размерами рабочей поверхности роликов f, R на формирование литой зоны соединений оказывает влияние диаметр (радиус г) роликов. Плоские детали равной толщины сваривают роликами с одинаковыми рабочими поверхностями и равными диаметрами (рис. 37, а). При сварке кольцевых швов (обечаек), если рабочие поверхности роликов имеют одинаковые размеры, внутренний ролик Должен быть меньшего размера; если диаметры роликов одинаковые, то внутренний ролик должен иметь рабочую поверхность меньшего размера (меньшие R или /). При шовной сварке цилиндрических деталей неравной толщины, когда тонкая деталь находятся снаружи, могут быть применены ролики одинакового диаметра. Если тонкая деталь находится внутри обечайки, то для стабильного ее проплавления нижний ролик должен иметь меньшие размеры, чем верхний.