Подготовка деталей

Качество сварных соединений существенно зависит от подготовки к сварке. Основные этапы подготовки деталей: придание деталям необходимой формы в местах сварки (при стыковой и рельефной сварке); подготовка поверхности деталей; сборка деталей под сварку

При стыковой сварке форма и размеры соединяемых деталей должны обеспечивать надежное закрепление их в зажимах машины и подвод тока вблизи зоны сварки. Для создания условий равномерного нагрева и одинаковой пластической деформации обеих деталей форму и размеры сечения их вблизи стыка выполняют по возможности одинаковыми. Разница в диаметрах свариваемых деталей должна быть не более 15%, а по толщине — 10%. При большей разнице сечения деталь (заготовка) большего диаметра должна быть обработана на определенной длине до диаметра детали меньшего сечения.

Для получения заданной длины сваренных деталей предусматривают припуски па сварку (подогрев, оплавление» осадку). Величину припуска устанавливают опытным путем при отработке режима сварки и получения соединения требуемого качества. На заготовки рекомендуется наносить установочные риски, которые должны совпадать с торцом зажимов машины. Концы трубчатых и профильных заготовок рекомендуется калибровать в штампе для совмещения сечений при установке в зажимах машины.

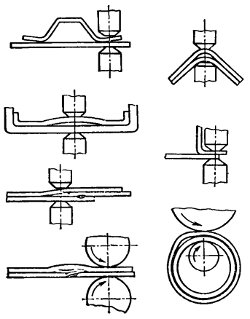

Соединяемые торцы должны быть перпендикулярны оси заготовок и иметь шероховатость поверхности не ниже 4-го класса (ГОСТ 2789—73) для сварки сопротивлением и 1-й класс для сварки оплавлением. Подготовку торцов к сварке выполняют резкой на ножницах, пилах, металлорежущих станках, а также с помощью плазменной и газовой резки с последующим удалением металла зоны термического влияния обработкой резанием. Плоские торцы деталей при сварке сопротивлением необходимо точно подгонять, в противном случае затрудняется равномерный нагрев зоны сварки, поэтому их обрабатывают на конус (усеченный конус) или сферу. Такая подготовка торцов локализирует нагрев и способствует удалению окислов из стыка.

Поверхность деталей на установочной длине и в месте контакта с токоподводящими губками машины зачищают от окислов и других загрязнний. При плохой зачистке возрастают потерн мощности, ухудшается качество соединений и увеличивается изггас губок. Для зачистки поверхности используют дробеструйную, гидропескоструйную обработку, наждачные круги и металлические щетки» а также травление в специальных растворах. Заготовки из цветных сплавов обрабатывают травлением или зачищают стальными проволочными щетками.

При рельефной сварке деталям в месте соединения придают соответствующую форму. При толщине деталей ^1,2 мм допуск на диаметр штампованного рельефа составляет ±0,1 мм и высоту ±0,05 мм; при толщине >1,2 мм соответственно ±0Д5 и ±0,12 мм. Получение рельефов рационально совмещать со штамповкой деталей, подлежащих сварке.

К состоянию кромок и поверхности деталей, соединяемых рельефной сваркой, предъявляются повышенные требования. Наличие заусенцев на кромках и выпуклостей на поверхности деталей может привести к случайным контактам, шунтированию тока и ухудшению качества соединений.

Требования к шероховатости поверхности деталей при рельефной сварке такие же, как при точечной и шовной сварке.

При точечной и шовной сварке от состояния поверхности деталей (шероховатость, окислы, загрязнения) существенно зависит качество соединений и стойкость электродов. Поверхность деталей перед сваркой очищают от жира, краски и других загрязнений. Обезжиривание поверхности выполняют ацетоном, бензином и другими растворителями, а также путем обработки в специальных растворах. Для деталей из коррозионно-стойких сталей, жаропрочных и титановых сплавов, не подвергаемых термической обработке, не требуется никакой подготовки, кроме обезжиривания. Е серийном и массовом производстве (автомобиле- и вагоностроении) подготовка поверхности деталей из холоднокатаной стали не требуется, так как тонкий слой масла практически не влияет на процесс сварки и ведет лишь к увеличению износа электродов.

С поверхности деталей, изготовленных из горячекатаных сталей, перед сваркой следует удалять окалину. Это может бить выполнено путем травления в специальных растворах (обычно водных растворах кислот) или механической обработки: гидропескоструйной, дробеструйной, абразивной н т. п.). После механической обработки с поверхности деталей должны быть удалены остатки песка и абразивной пыли. Поверхность в местах сварки должна иметь равномерный металлический блеск или матовый оттенок.

В некоторых случаях при снижении требований к стабильности рельефной сваркой можно соединять детали из горячекатаной стали без очистки поверхности от окалины. Деформация металла при смятии рельефа облегчает разрушение окалины в контакте деталей.

Более высокие требования предъявляются к качеству поверхности деталей из алюминиевых и магниевых сплавов- Целью подготовки поверхности под сварку является удаление без повреждения металла относительно толстой пленки окислов с высоким и неравномерным электрическим сопротивлением. Окислы можно удалять механической зачисткой проволочной щеткой или абразивным полотном, а также химическим травлением. После механической зачистки или травления в щелочных растворах происходит активация поверхности детален и через короткий промежуток времени (несколько часов) они вновь покрываются неоднородной окис-ной пленой. Поэтому в состав травильного раствора вводят пасошаторы, тормозящие процесс нарастания окисной пленки. Для травления алюминиевых сплавов применяют водный раствор ортофосфорной кислоты с калиевым или натриевым хромпиком в качестве пасси-ватсра. Порядок и режимы травления выбирают в зависимости от марки сплава, из которого изготовлены свариваемые детали.

Обработанные в таком растворе детали имеют стабильное и достаточно низкое контактное сопротивление (80—120 мкОм), которое сохраняется в течение нескольких суток. Косвенным показателем качества подготовки поверхности легких сплавов под точечную и шовную сварку служит число сварных точек, выполненных без зачистки электродов. Так, при травлении с пассивацией число точек составляет около 100 (достигает 300 точек); при механической зачистке проволочной щеткой — 15—20 точек.

Если свариваемые детали изготовлены путем обработки резанием (точение, фрезерование), то шероховатость поверхности в местах сварки допускается не ниже 4-го класса для черных металлов и не ниже 5-го класса для легких сплавов.

Выбор того или иного способа подготовки поверхности зависит от характера производства (единичное, серийное), марки металла и размеров деталей, исходного состояния поверхности и требований к качеству сварных соединений.

Сборка перед точечной, рельефной и шовной сваркой предназначена для обеспечения правильного взаимного расположения свариваемых деталей и минимальных зазоров между соединяемыми поверхностями. При сборке не допускаются грубая подгонка деталей с образованием хлопунов и больших зазоров и загрязнение нахлестки. При неправильной сборке деталей под точечную и шовную сварку возникают дефекты в виде выплесков металла, прожогов, искажения формы сварного узла, которые снижают стабильность прочности и надежность соединений. Допустимые зазоры между деталями под точечную сварку после сборки и прихватки должны быть не более 0,5—0,3 мм на длине 100 мм соответственно для деталей толщиной 0,8— 3 мм. Для шовной сварки допустимые зазоры между деталями должны быть еще меньше. Если детали не взаимозаменяемы, то перед подготовкой поверхности необходима предварительная сборка, в процессе которой выполняют подгоночные работы. При полной взаимозаменяемости соединяемых деталей (при массовом и серийном производстве) предварительная сборка не требуется.

При сборке используют съемные болты, фиксаторы, струбцины и специальные приспособления. Сборочные приспособления, входящие в процессе сварки в рабочее пространство машины, изготовляют из немагнитных материалов. Прихватка после сборки обеспечивает жесткое закрепление деталей сварного узла и сохранение его размеров. Если с помощью сборочного инструмента и приспособлений выполнены указанные условия, то после сборки сразу приступают к сварке без операции прихватки. При точечной сварке места постановки прихваточных точек совпадают с расположением основных точек. Точки прихватки под шовную сварку должны располагаться по осевой линии шва. В зависимости от конструкции узла точки прихватки выполняют с шагом 100—200 мм; зазоры должны быть не более допустимых для сборки деталей.

Для стыковой сварки детали собирают непосредственно в зажимах машины. При сварке оплавлением непараллельность торцов деталей не должна превышать 0,5 мм; при сварке сопротивлением торцы должны плотно прилегать друг к другу.