Неразрушающий контроль сварных соединений

Контроль сварных соединений без разрушения можно выполнять непосредственно при сварке деталей и па готовых сварных узлах. При сварке деталей для этой цели используют обобщающие параметры процесса, связанные с качеством сварных соединении (размерами литой зоны). В качестве таких параметров для контроля принципиально могут быть применены: температура зоны сварки, интенсивность прохождения ультразвуковых колебаний через зону сварки и тепловое расширение металла, которое проявляется в перемещении подвижного электрода машин в процессе образования соединения.

С размерами литой зоны соединений наиболее тесно связана температура металла в зоне сварки. Однако воспользоваться этим параметром для контроля практически невозможно из-за кратковременности нагрева и трудности расположения датчиков температуры. Вместе температуры можно использовать косвенную характеристику степени нагрева и деформации металла в зоне сварки — напряжение между электродами машины. Этот метод в ряде случаев достаточно эффективен.

При контроле точечной сварки с помощью ультразвуковых колебаний (УЗК) в одном из электродов машины установлен излучатель, в другом — приемник УЗК, Б процессе образования зоны расплавления изменяется интенсивность прохождения УЗК через свариваемые детали. Степень затухания УЗК зависит от площади зоны расплавления металла (диаметра ядра). При достаточно большой зоне расплавления происходит почти полное затухание УЗК, при ядре малых размеров — частичное. Степень изменения прохождения УЗК через зону сварки контролируется соответствующей аппаратурой. Имеются практические данные о возможности контроля с применением УЗК точечной сварки сталей толщиной 0.5—1,5 мм и алюминиевых сплавов толщиной 1,2—2 мм.

В процессе точечной и шовной сварки при нагреве и расплавлении металл, находящийся между электродами, увеличивается в объеме л перемещает подвижный электрод {ползун привода усилия) сварочной машины иг носитель но корду^и привода усилия. Величина этого перемещения зависит от размеров получаемой литой зоны соединения. При определенных требованиях к конструкции сварочной машины и режимам сварки контроль по тепловому расширению металла может быть применен для деталей толщиной 1 мм и более.

Контроль размеров литой зоны при точечной сварке может быть осуществлен путем одновременного измерения нескольких параметров процесса сварки (тока, напряжения между электродам», усилия) и соответствующих математических расчетов, выполняемых электронно-вычислительной машиной по специальной программе. Эта программа позволяет получить экспериментальную зависимость размеров литой зоны от измеряемых параметров процесса сварки. Результаты контроля — диаметр литого ядра и проплавление, а также параметры режима фиксируются на световом табло прибора.

Рентгеновское просвечивание применяют для выявления внутренних дефектов сварных соединений: пор, раковин, трещин, выплесков. Возможность их обнаружения объясняется тем, что несплошности металла лучше пропускают рентгеновские лучи, чем сплошной металл, дефекты выявляются на снимке как более темные места.

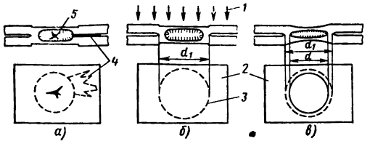

Рентгеновское просвечивание для большинства металлов не позволяет установить наличие литой зоны сварных соединений, так как коэффициенты ослабления рентгеновских лучей литого и основного металлов практически одинаковы. Поэтому на рентгеновском снимке граница литого ядра не выявляется, а видимый круг иной контрастности связан со вмятиной от электродов и пластическим пояском точки di. Однако имеются металлы (Д16, В95, МА2), у которых в результате сварки металл литой зоны неоднороден по химическому составу. Это приводит к неодинаковому ослаблению рентгеновских лучей различными участками литого ядра. При сварке, например, алюминиевого сплава Д16 вследствие обеднения периферии литого ядра медью и обогащения ее алюминием рентгеновские лучи ослабляются меньше па периферии, чем на других участках ядра, и на рентгенограмме наблюдается темное кольцо по границе литого ядра точки.

Можно также искусственно вызвать химическую неоднородность металла зоны сварки, введя предварительно в нахлестку соединения рентгеноконтрастный материал (РКМ), имеющий высокий коэффициент ослабления рентгеновских лучей. РКМ в виде суспензии порошка вольфрама или прокладки — фольги толщиной 0,1—0,2 мм вводят в нахлестку при сборке деталей. При расплавлении металла в ядре порошок вольфрама перемещается на периферию. При просвечивании на рентгенограмме видно светлое кольцо, соответствующее диаметру литого ядра. Если литое ядро не образовалось, то порошок равномерно распределен в нахлестке и светлого кольца нет. При наличии литой зоны сварные соединения с РКМ в виде прокладки также дают на рентгенограмме характерную светотеневую картину. При контроле с использованием РКМ повышается трудоемкость изготовления сварного узла, поэтому применение его рекомендуется только для ответственных соединений. При контроле ответственных сварных соединений рентгеновскому просвечиванию подвергают технологические образцы и готовые сварные узлы.

Перспективным является контроль соединений точечной и шовной сварки с использованием электромагнитного метода, основанного на измерении электропроводности металла зоны сварки. Исследованиями установлено, что электропроводность литого металла на 10—15% ниже электропроводности основного металла. Для контроля на поверхность сварной точки одной из деталей устанавливают датчик (катушку с ферромагнитным сердечником). Б зависимости от электропроводности металла зоны сварки изменяется полное сопротивление катушки, которое измеряется специальной аппаратурой со стрелочным прибором. Б настоящее время освоен контроль электромагнитным методом точечных сварных соединений алюминиевых сплавов при толщине деталей 0,8—2 мм.

В качестве неразрушающих методов контроля на производстве используют испытания сварных узлов и готовых изделий в условиях, превышающих эксплуатационные (более высокие нагрузки, давление, вибрации, температура), но не приводящих к разрушению сварных соединений. Например, баки и емкости, выполненные с применением шовной сварки, испытывают при давлениях, превышающих рабочие давления на 30—50% (условия испытаний указывают в ТУ на сварной узел). Такие испытания позволяют одновременно контролировать прочность сварных швов и герметичность соединений. Испытания давлением целесообразно сочетать с вибрацией или нагружением узла, чтобы выявить соединения с непроваром в виде склейки. При испытаниях узлов повышенным давлением должны быть приняты соответствующие меры безопасности для обслуживающего персонала, особенно при использовании для этой цели воздуха.

Качество соединений стыковой сварки кольцевых заготовок контролируют в процессе их калибровки растяжением для придания им правильной формы. Герметичность сварных соединений контролируют в тех случаях, когда они разделяют полости узла с различными жидкостями и газами или давлениями. Трудностью и особенностью испытаний на герметичность нахлесточных соединений шовной сварки является недоступность для наблюдения шва под нахлесткой, в результате чего из-за плотного прилегания двух деталей около несплошиости (течи) возможны ошибки в обнаружения и фиксировании дефектного места (обычно в стороне от дефекта). Основными дефектами, нарушающими герметичность сварных швов, являются: недостаточные размеры и малое перекрытие литых эон, внутренние и наружные выплески; прожоги.

Испытания швов на герметичность выполняют керосиново-меловой пробой. На поверхность и торцы нахлестки деталей наносят водный раствор мела и сушат, после чего шов с обратной стороны обильно промазывают керосином. Проникновение керосина через, нахлестку — появление темных пятен на меловой пленке — свидетельствует о негерметичности участка шва. Для лучшего выявления негерметичности в керосин добавляют специальную краску.

Емкости также испытывают на герметичность погружением в воду с созданием внутри избыточного давления воздуха.

Наибольшей чувствительностью к обнаружению негерметичности сварных швов обладают специальные течеискатели, например гелиевые, которые используют для контроля ответственных сварных узлов и изделий.

В производстве ответственных сварных узлов применяют испытания разрушением (нагружением или давлением), которым подвергают один узел из партии. Полученные результаты служат основанием для приемки всей партии. Из разрушенных узлов вырезают образцы сварных швов и контролируют на макрошлифах размеры литой зоны соединений. Результаты контроля используют для совершенствования технологии изготовлении сварных узлов.